摘要:砂石储仓料位是生产人员控制时产、磅房人员安排销售车次的重要参考数据,料位反馈不准确不及时易发生爆仓事件,存在较大的安全风险。储仓料位测量的准确性和灵敏性尤为重要。但在实际生产中,现有的

雷达料位计时常发生不正常的料位跃升或下跌、甚至死机,导致料位测量存在误差较大,给生产和销售带来困扰。为解决上述问题,本文对公司砂石骨料储仓中使用的雷达料位计进行分析并提出切实可行的解决措施。

1.引言

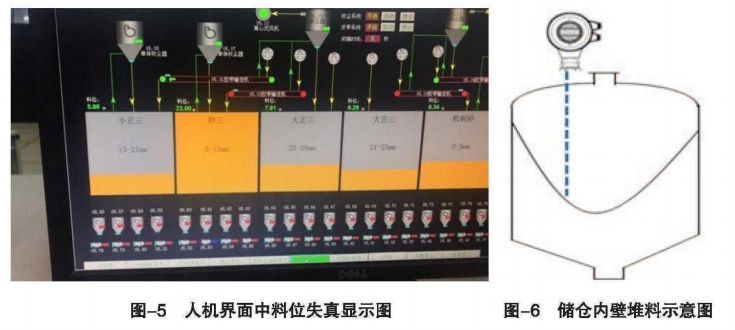

公司在河南某地现有3个砂石骨料项目,年生产能力突破3000万吨,生产工艺普遍采用干式生产法。生产线分为两级破碎、两级筛分、选粉、精品机制砂、成品储运等工序,可生产〇-5mm、5-15mm、15-21mm、21-25mm、25-28mm等不同规格的砂石骨料,骨料采用密闭钢板筒仓储存,骨料储存采用雷达料位计自动远程显示,并采用集散型控制系统(DCS)对整个系统进行在线控制,自动化水平很高。但在日常使用过程中,中控人机控制界面中储仓料位经常出现实时显示料位与实际料位偏差较大和波动显示的现象,给中控操作人员带来误判,造成中转料仓和成品储仓爆仓现象,导致目前在实际生产中,中控人员无法根据显示料位来调节生产,而是通过日常经验,采取定时让巡检工手动测量中转仓和成品仓料位的方式来控制系统生产,降低了生产效率且不能保证生产线流程稳定运行,为企业带来损失。

2.中转仓和成品储罐物位计测量工况分析

生产线要根据测量工况选择雷达料位计的型号以及安装位置,如果选型及安装位置跟实际测量环境不匹配,是会影响测量的准确性,所以分析雷达料位计测量工况是十分必要的。

生产线中转仓设在二破车间上方,主要储存一级破碎物料和筛分车间超粒径的返料,中转仓上方并排分布三个受料口,其中两边的受料口接受来自一破车间的粗碎物料,中间受料口接受来自筛分车返料。

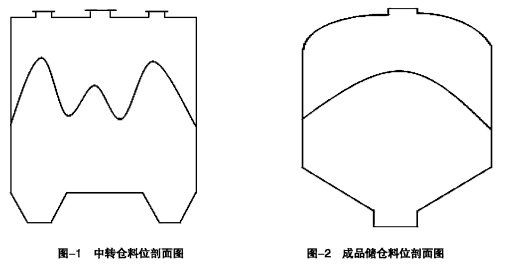

中转仓中存储的物料介质主要为大粒径固态石料,中转仓内的骨料表面并不在一个水平面,而是向上凸起的形似“山”字的锥形体,如图-1所示。同时一破车间收尘设备把收集的粉尘释放一破车间骨料输出皮带上,随骨料一起进人到中转仓内,因此中转仓中的粉尘密度比较大。

成品储罐为圆形钢板筒仓,主要用来储存成品骨料,仓顶中间设有一个进料口,砂石骨料在筒仓内以锥形面形式储存,如图-2所示,因筒体较高,骨料在入罐储存过程中粉尘也比较大。中转仓和成品储仓雷达料位计测量工况共同特点为:测量介质为固态、仓罐内粉尘较大,砂石的介电常数较小,测量工况差。

3.雷达料位计测量误差偏大原因分析

3.1存在交流干扰,电压偏高。生产线采用的高频脉冲雷达物位计,供电电源要求是24VDC(典型值),但在现场测量中发现供电电源显示为27.2V,明显高于24VDC,导致测量结果偏大,甚至会出现雷达物位计死机现象。

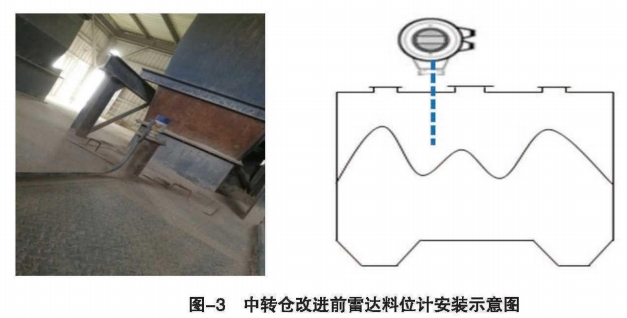

3.2雷达料位计安装位置不对导致测量有所偏差。骨料在中转仓内的堆积呈“山”字形锥体,但仅在返料皮带下料口附近安装了一台雷达料位计,安装位置距离返料皮带下料口太近,如下图-3所示,同时又距离两边一破进料皮带下料口太远。雷达料位计的正下方是返料皮带的下料落点,距离太近,下落过程中的骨料会对雷达料位计造成干扰,形成虚假反射。

雷达料位计距离缓冲仓的两条主进料皮带下料口太远,加上喇叭状的雷达天线垂直安装方式,导致雷达料位计只能测返料皮带下料口处的骨料堆物位,不能有效测出两条进料皮带下骨料堆的zui高点料位。而在实际生产过程中,一破两条进料皮带的液位是返料皮带液位的数倍,相应的其骨料堆物位上升的也比返料骨料堆快’容易造成中转仓雷达物位计显示很低一破进料口爆仓。

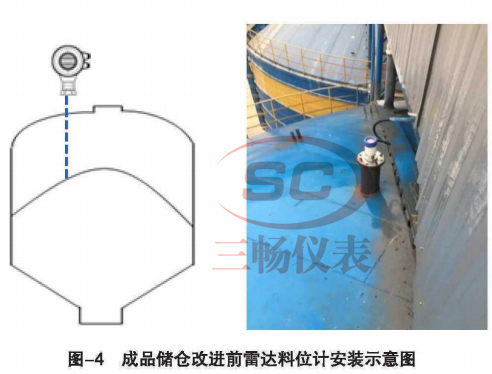

骨料在成品罐内的堆积面呈现圆锥状,如图-4所示,喇叭状雷达天线采用垂直向下的安装方式也会导致测量值偏小,出现误差。存在料位计未满量程而出现爆仓现象的可能。同时雷达料位计安装位置靠近进料口,储仓持续进料时,受正在下落过程中的料子干扰形成虚假反射波,时常会出现料位上下跳动或测量值死在zui高值等现象。

3.3雷达料位计发射头积灰的影响。因雷达料位计使用工况中粉尘较多,粉尘易附着,并且受环境温度影响,粉尘潮湿易结块,介电常数会变大,粘附雷达料位计发射头和喇叭口壁处,影响雷达测量精度和稳定性。图-5为雷达料位计受粉尘粘附失真显示,拆卸料位计清理发射头和喇叭口壁后,安装通电后显示正常。

3.4其他引起料位跳变的因素。被测物料堆角非常大,反射面不平整;物料有挂壁现象如图-6,有时物料会倒塌,输出料位在下降过程中会突然升高,造成料位显示假象。砂石骨料的主要原料石灰岩的介电常数相对较低,对雷达波无法形成较强的反射,雷达接收的反射波中含有噪声和虚假干扰回波,若前期安装调试中未做好降噪和滤波处理工作,也会导致测量值得偏差。

4.减小雷达物位计测量误差的改进措施

4.1加装隔离装置,降低交流干扰。

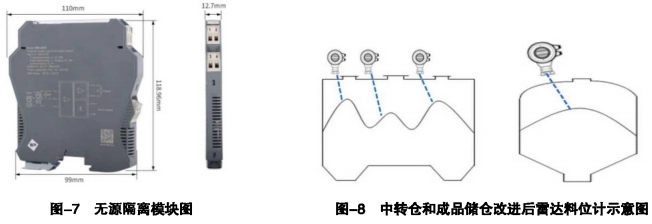

针对供电电源电压偏高、信号在传输过程中的干扰情况,采用在供电电源和仪表之间加装两个并联反向排列隔离模块解决上述问题。拟购买安装杭州米科传感技术有限公司生产的信号隔离器MIK502E,见下图7。隔离传输精度达到±0.1%F.S,在保持精度的同时,有效降低外部干扰。其优点是可以有源和无源切换,无源功能无需外接电源可直接向现场的二线制雷达物位计提供24VDC供电,响应快、功耗低、干扰小。原来的信号线采用的是屏蔽线,能有效降低共模干扰,但是建议使用屏蔽双绞线,抗干扰效果更好。

4.2依据测量工况分析选择合理的安装位置及角度,提高测量的准确性。针对雷达料位计安装位置问题,在中转仓上方距离两条进料皮带下料口侧面1.5m位置处分别加装同种型号的雷达料位计,安装时喇叭口天线倾斜合适的角度安装,使雷达波对着下料口落料点为圆心半径〇.5m-lm的圆环区域内。同时成品储仓上雷达料位计不要安装在拱形罐的中心处,否则干扰回波会导致信号丢失。也不能距离罐壁很近安装,zui佳安装位置在容器半径的1/班[2]。离罐壁zui小为30m。

4.3保持雷达料位计探头清洁,避免探头积灰潮湿结疤。针对目前发射头积灰情况,对现有雷达料位计进行拆卸,在天线喇叭口处附着一层塑料薄膜,并定期清理喇叭口天线上的粉尘,以保证发射头处无积灰,保证测量精度和稳定性。

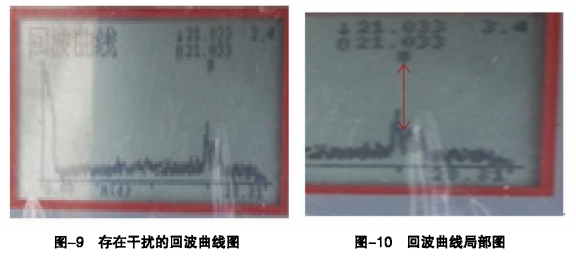

4.4数字滤波降低干扰。在反射信号中含有多种干扰信号处理问题。在雷达料位计测量过程中,对真实回波的处理和对虚假回波的有效识别是影响雷达料位计能够准确测量的关键因素,由于现场电子设备雷达波和环境随机噪音等因素的影响,检测信号中必然含有较多的干扰回波信号如图-9。

图10中红色双箭头标识是雷达料位计捕捉的料位雷达回波,可以明显看出料位回波周围存在很多幅度相似的回波,为了提高测量的准确性须对数据进行降噪处理,采用增加软件滤波时间,利用数据平滑法,尽量消除噪音,得到与实际相符的测量数据%

5.雷达物位计改进前后效果对比分析

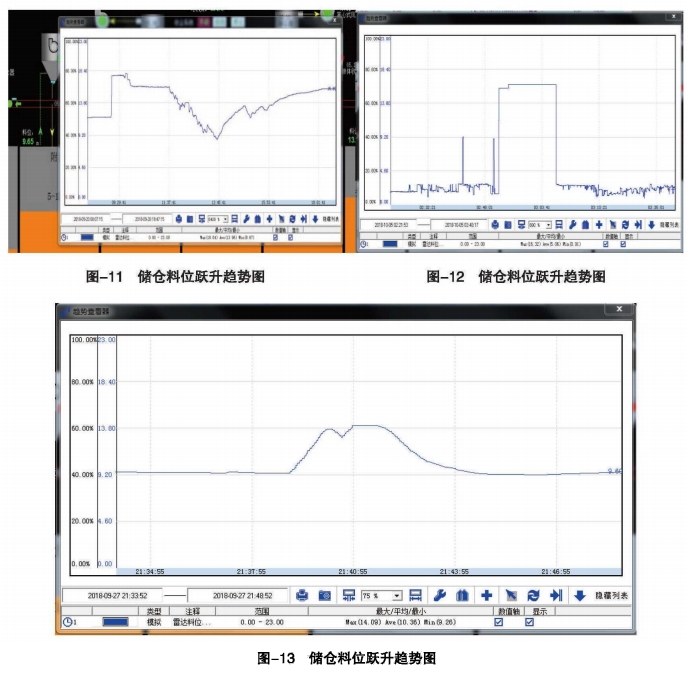

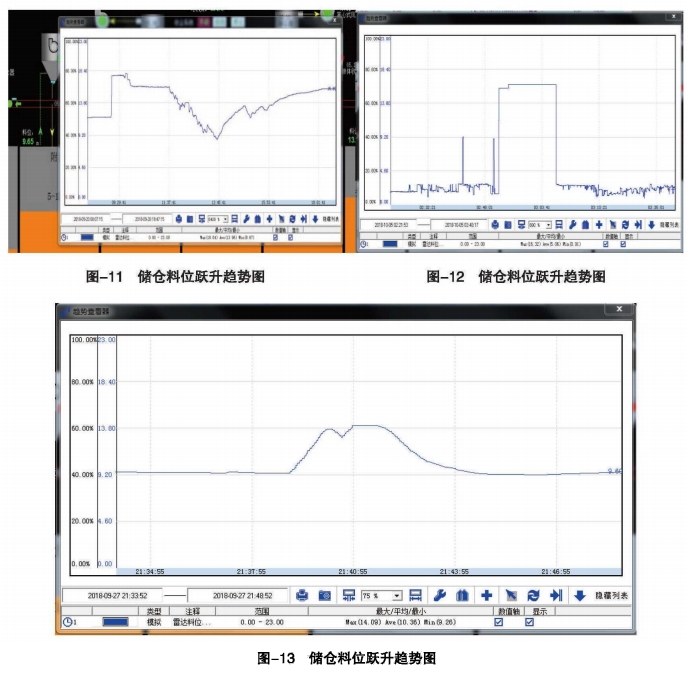

成品储仓雷达料位计在改进之前经常出现显示高度突然跃升的现象,料位波形走势如下图所示。

以图-11为例分析如下:生产线晚上一直处于开机运行,21时39分04秒之前成品储仓料位显示一直没有明显变化,料位高维持在9.59m,假定骨料生产进罐量和出罐量基本持平,但在21时41分时,在2分钟的时间内成品储仓料位陡增近5m的高度,之后在21B寸41分到21时43分之间料位又回落到9m左右,历时2分钟时间。根据生产能力和放料系统能力分析,21时39分04秒到21时44分04秒这5分钟内料位变化存在问题,无法为生产和销售提供真实料位数据。

为进一步分析雷达测量的误差范围,采取手工测量的方法测量料位进行校核,即用一段25m的绳子,一段系上重物,通过上部观查口下放成品储仓中,感知成品罐的空余高度,再用罐高减去空余高度得到实际物位髙度。部分手工测量与雷达测量结果如下表-1所示

从上表中可以看出雷达物位测量的误差较大,误差范围基本上在15%到20%之间。

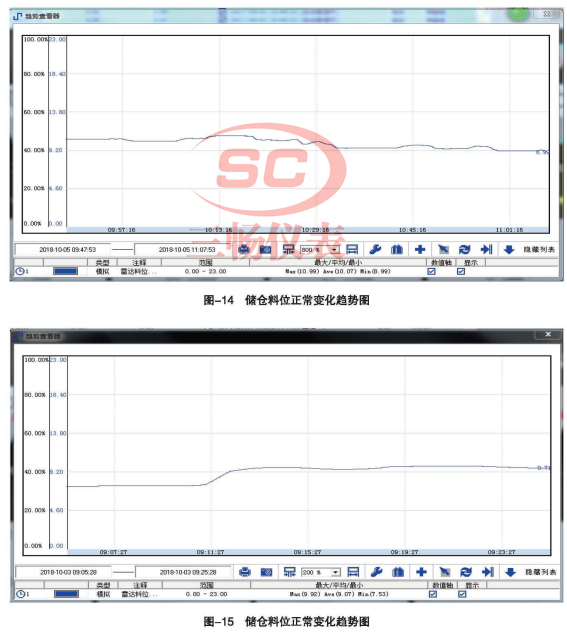

改进后雷达物位计的料位波形起伏相对稳定合理,料位波形趋势如下图所示:

为进一步分析雷达测量的误差范围,采取手工测量的方法测量料位进行校核,即用一段25m的绳子,一段系上重物,通过上部观查口下放成品储仓中,感知成品罐的空余高度,再用罐高减去空余高度得到实际物位高度。部分手工测量与雷达测量结果如下表-2所示

通过对表-1与表-2数据进行对比分析,可以看出通过对雷达料位计进行改进,其测量误差得到有效降低,误差基本维持在5%左右,波形反馈稳定,对雷达料位计的改进措施起到了很好的改进作用,雷达料位计测量的准确性和稳定性得到较大提髙,为系统生产和放料提供有效料位数据。

6.总结

通过此次对分公司砂石骨料生产线储仓雷达料位计测量准确性和稳定性的研究,公司同事们对雷达料位计的使用有了更深入的认识,同时在研究过程中收集了许多关于雷达料位计方面资料,积累了一些雷达料位计的使用、安装和故障排除的经验,并且通过大家的齐心协力,较成功的解决了分公司砂石系统中现有雷达料位计测量精度偏差大和稳定性差的问题,为分公司砂石骨料生产系统正常生产提供了可靠的数据显示。下一步分公司将跟踪使用效果,不断持续优化改进,并继续深人研究分析雷达料位计在使用中故障或干扰排除的有效措施,减小测量误差进一步提髙测量的准确性

上一篇:雷达液位计SCPULS 21防止过度填充增加防溢保护

下一篇:返回列表

销售总机

0517-86998326

销售总机

0517-86998326

图文传真

0517-86998327

图文传真

0517-86998327

电子邮箱

jssanchang

电子邮箱

jssanchang