摘 要:页岩气藏在储层压裂改造后的测试和试采阶段,从井筒返排出的流体中往往含有大量的压裂砂、岩屑等杂质,这些流体经分离器分离的过程中,容易堵塞分离器液位控制装置,使得浮筒液位感应失真,导致分离器自动排液功能失效。在这种情况下普遍采用人工不定期检查、手动开关阀门的方式排液。本研究利用雷达雷达波探测物质表面距离的功能,通过将雷达液位计的探测电信号转换成分离器Fisher控制阀的压力控制信号,实现雷达液位计与分离器Fisher控制阀联动,解决分离器液位的实时监测和自动排液的问题。该技术是信息化和机械化的有机结合,通过远程监控和自动控制,解决了分离器排液智能化的问题,提高了工作效率,保障了生产安全。

引言

试油作业期间,通过分离器进行油、气、水产量计量时,安全环保方面存在两个急待解决的问题[1]:(1)分离器的液位控制一般通过浮筒、液位控制器和自动控制阀联动,实现分离器高低液位报警和自动排液。储层压裂改造后排液初期,井筒返排液中含有大量的压裂砂、岩屑等杂质容易堵塞浮筒[2],导致液位感应装置失灵,使得分离器无法自动排液,可能造成“冒罐”的后果,影响工程进度,甚至导致安全事故的发生。

(2)以往作业过程中,通过液位计玻璃看窗或者

磁翻板液位计直接观察分离器内液面高度。人工液位监测不及时,可能导致排液不及时,容易引起因分离器液位控制不当造成气路窜液或液路窜气等后果。随着数字化的发展,智能化监测技术应用也越来越多,需要改变分离器液位人工监测方式,以大大提高工作人员的工作效率,保障生产安全[3]。因此,研究一种智能化液位监测技术具有重要的意义。

另外,随着测试期间HSE要求的提高,“雷达探测技术”被应用在分离器实时排液上,有效控制了试油测试期间气路窜液或液路窜气的风险。

1 技术原理

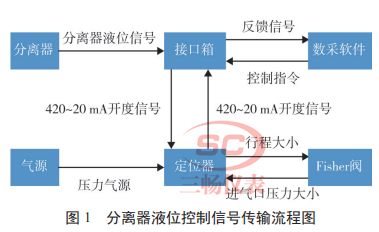

“雷达探测技术”的原理是:雷达探测装置发射出雷达波,这些雷达波被分离器内液面反射后,被雷达探测装置接收,从而得到分离器内液位高低信号[4]。液位信号经过信号接口箱反馈给数据采集软件后,通过一系列控制指令,将分离器液位信号传递给定位器,定位器再根据接收到的液位信号转化成压力信号,从而控制分离器Fisher阀开启度。分离器液位控制信号传输流程见图1所示。

该技术的优点是:

(1)雷达液位计可以实时监测到分离器液面高度,并且能在数据采集系统上的液位可视模块实时显示高度。同时,可以实现液面超限设置,并提供报警输出功能,实现高低液位报警。

(2)雷达液位计发射的雷达波不受环境温度和压力的影响,满足分离器在-19~121℃工作温度和15MPa工作压力下使用的要求。

(3)由于雷达液位探测仪是安装在分离器罐体顶部,不受罐体沉砂堵塞通道的影响,探测到的液位高度信号通过接口箱和定位器实时传递给自动控制阀,控制阀根据接收到的信号自动调节阀门的开启度,从而实现分离器实时自动排液,液面控制好,安全性高[5]。

2、分离器实时自动排液装置简介

该装置由雷达液位计、阀门定位器、Fisher阀和远程数据采集及控制系统组成。三畅雷达液位计实时监测分离器液面高度,并将监测的液位信号传递给接口箱;定位器接收来自接口箱的电信号,并将接收到的电信号转化成压力信号,然后将压力信号传递给自动控制阀;自动控制阀根据接收到的压力信号,调节阀门的开启度,从而实现自动排液,PLC可以实时远程监测液面情况,并通过预设的高低液面参数,实时控制分离器液面高度。

2.1雷达液位计

雷达液位计是基于时间行程原理的雷达波测距系统。仪表发出1GHz的微功率雷达波信号沿着探杆组件(探杆或探杆缆绳)以光速传播。当雷达波接触到被测物质表面时,因介电常数发生突变,雷达波被反射回来。发射回来的雷达波沿着探测组件传播,并返回到仪表探头。雷达波的发射与接收时间间隔与仪表探头到被测介质的距离成正比,由此计算出仪表探头到被测介质表面的距离。该套装置的导波杆材质:不锈钢:316L;防护等级:IP67;防爆等级:ExiaIICT6;承压能力:15MPa;温度范围:-40~150℃;信号传输:4~20mA。

2.2阀门定位器+Fisher阀

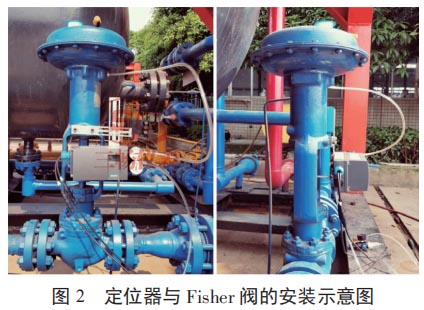

定位器将阀杆位移信号作为输入的反馈测量信号,以控制器输出信号作为设定信号,进行比较,当两者有偏差时,改变其到执行机构的输出信号,使执行机构动作,建立了阀杆位移量与控制器输出信号之间的一一对应关系。因此,阀门定位器是以阀杆位移为测量信号,以控制器输出信号为设定信号的反馈控制系统。阀门定位器入口接入独立的气源,出口气路则接入到Fisher阀中,当阀门定位器收到来自防爆接口箱的模拟控制信号时,通过控制出口的气源压力大小实现Fisher阀的开闭,同时Fisher阀也将开度经行程传感器反馈给防爆接口箱,zui终实现整套系统Fisher阀的开度控制与反馈。定位器与Fisher阀的安装示意图如图2所示。基本参数:输入输出信号为4~20mA;防护等级为IP66;行程范围为3~130mm;进气压力为0.5~0.8MPa;防爆标识为ExiaIICT6/T4Gb;使用环境温度为-30~60℃。

2.3远程数据采集和控制系统

包括接口箱、PLC控制器、数采系统等。通过调试数据采集软件,预设分离器液位上下限值、液位控制手自动设置,将各个监测点的数据汇总到控制

平台上显示出来。由PLC自动控制程序完成分析、整理和判断,并调控整个系统的运行。

3 应用效果

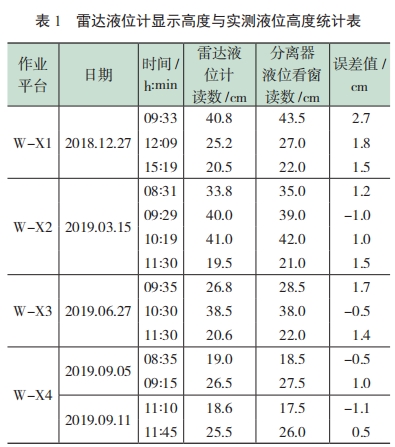

雷达探测技术改变了分离器现有排液模式,该装置已在威远页岩气区块应用4个作业平台,从应用效果来看,主要有以下几个方面:从4个作业平台14个不同时间点(见表1),对比分离器玻璃看窗实测液位高度,三畅雷达液位计与玻璃看窗实测液位高度差值zui大2.7cm,差值zui小-1cm,平均误差0.8cm,雷达液位计液面探测值稳定可靠[6]。

整个控制系统液面控制灵敏,当系统设置控制上下限分别为0.2~1.05m时,控制范围为0.85m,Fisher阀开度维持在15%~16%之间,液位稳定在0.3m左右;当系统设置控制上下限分别为0.2~0.3m时,控制范围0.1m,Fisher阀门开度维持在1%~25%之间,液位稳定于0.19~0.22m。

该套装置在油气井测试作业中,实现分离器液位远程实时监测、高低液位报警和实时自动排液的功能[7-8]。

另外,在分离器液位自动控制现场试验阶段,液位控制上下限范围较小(0.2~0.3m),液位始终保持在0.2m左右波动且很稳定,Fisher开关非常频繁,且阀门开度也存在较大波动,波动随着时间的推移而逐渐减小。多口井的试验结果表明:雷达液位计与Fisher阀的结合,能够自动将分离器内液位控制在稳定的范围[9]。

4 结论及建议

(1)采用雷达液位计,改变了分离器液位的人工监测方式,解决了传统的玻璃看窗和磁浮子液位计容易吸附黏稠物或杂质导致液位看不清楚,或者液位计横管堵塞后不能真实反映分离器内液位的难题,实现了分离器液位远程实时精确监测、高低液位报警。

(2)通过雷达液位探测仪和分离器Fisher控制阀的有机结合、无缝衔接,实现了分离器实时自动排液。该技术是信息化和机械化的有机结合,通过

远程监控和自动控制,解决了分离器排液智能化的问题,提高了排液效率。

(3)分离器液位自动监控技术在页岩气平台的成功应用,解决了页岩气分离器液位监控依靠人工、效率低下、不准确以及分离器排液的生产难题,保障了生产安全,建议加大该技术的推广应用的力度。

上一篇:雷达物位计在石灰窑生产中的应用

下一篇:返回列表

销售总机

0517-86998326

销售总机

0517-86998326

图文传真

0517-86998327

图文传真

0517-86998327

电子邮箱

jssanchang

电子邮箱

jssanchang